Бетон является одним из основных источников выбросов углерода, — Bloomberg

Бетон является одним из основных источников выбросов углерода, — Bloomberg

Бетон отвечает за большой процент выбросов углерода. Альтернативы появляются, но бюрократия стоит на пути. Об этом сообщает Bloomberg.

Бетон — второй по объему потребления материал на планете после воды. Прочный, дешевый и устойчивый, он производится повсеместно и используется практически для всего. От больниц и мостов до плотин и тротуаров — если речь идет об инфраструктуре, то вам наверняка понадобится бетон.

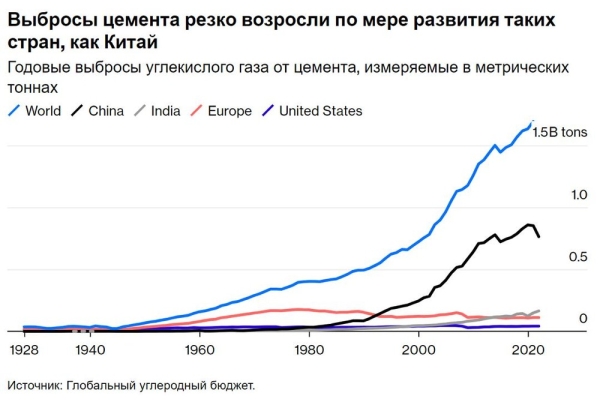

Но поскольку мир использует около 30 млрд метрических тонн этого материала каждый год — число, которое, как ожидается, будет расти по мере урбанизации больших участков Глобального Юга — на него также приходится большой процент углеродного следа человечества.

Около 8% мировых выбросов приходится на производство цемента — связующее вещество в бетоне является источником большинства его выбросов — что более чем в два раза превышает вклад авиации. Существует способ уменьшить воздействие этого жизненно важного строительного продукта на климат, но в пути есть много опасностей для путешествий.

Чтобы понять, как сократить выбросы бетона, нам нужен краткий урок о цементе. Портландцемент — наиболее распространенный тип, разработанный в начале 19 века — в основном изготавливается из вещества, называемого клинкером. Известняк и глина измельчаются и загружаются в очень длинную вращающуюся печь, нагретую примерно до 1450 °C (2640°F). С другой стороны появляется клинкер. Эти шарики размером с мрамор затем измельчаются и смешиваются с добавками, такими как гипс, для создания цемента. Добавление воды и заполнителей, таких как песок и камни, дает вам бетон. Вместе химическая реакция внутри печи и топливо, используемое для нагрева, производят большую часть загрязнения углерода.

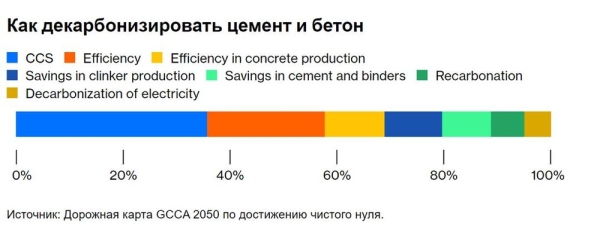

Так как же нам декарбонизировать что-то столь вездесущее? Глобальная ассоциация цемента и бетона (GCCA), отраслевая группа, представляющая 80% мирового объема цемента за пределами Китая, опубликовала дорожную карту по достижению нулевых выбросов к 2050 году. Необходимо задействовать ряд рычагов, таких как улавливание и хранение углерода, более эффективное использование, декарбонизация электроэнергии и новые виды топлива для производства клинкера.

Наиболее доступным методом до сих пор была замена части клинкера в бетонной смеси другими материалами, а именно летучей золой и измельченным доменным шлаком, которые являются отходами угольных электростанций и сталелитейного производства. Возможность заменить часть углеродоемкого клинкера на более дешевый отходный продукт стала благом как с экологической, так и с экономической точки зрения.

Однако вы можете справедливо заметить проблему. Великобритания только что закрыла свою последнюю угольную электростанцию, в то время как доменные печи страны заменяются электродуговыми печами. Если мы хотим ограничить рост глобальной температуры менее чем на 2°C, то остальной мир должен будет последовать нашему примеру — а это значит, что зеленый переход в конечном итоге сделает эти материалы дефицитными.

GCCA предвидела этот спад в своей дорожной карте. На данный момент накоплено достаточно золы, чтобы поддерживать работу отрасли в течение некоторого времени, говорит мне Клод Лореа, директор по инновациям и ESG в GCCA, но в городе появился новый заменитель клинкера, который становится очень модным: кальцинированная глина.

Его получают путем нагрева каолиновой глины или каолинита примерно до 700 °C — и в сочетании с сырым известняком и клинкером он может создать прочный цемент, который в отрасли называют LC3 , с выбросами углерода до 40% ниже. Инвестиции в масштабирование уже делаются: Heidelberg Materials AG строит завод по производству кальцинированной глины в Гане, а также оценивает пригодность других мест.

Стоимость — очевидная проблема. В отличие от промышленных побочных продуктов, глину нужно обрабатывать с помощью тепла. Если это сочетается с улавливанием углерода для оставшегося клинкера, это наверняка будет дороже. GCCA стремится установить цену на углерод, которая должна помочь повысить конкурентоспособность таких продуктов, как LC3. Затем есть очевидные логистические проблемы с увеличением производства нового сорта цемента. Мы произвели только около 45 миллионов тонн каолинита в 2021 году. Если бы весь цемент, производимый сегодня, использовал эту глину, нам пришлось бы добывать 1,6 миллиарда тонн в год.

Однако именно бюрократическая волокита может помешать широкому внедрению LC3 — или, по крайней мере, замедлить его внедрение.

Понятно, что существуют жесткие правила относительно ресурсов, используемых в инфраструктуре. Когда материал поддерживает мосты и небоскребы, безопасность имеет первостепенное значение. Как отмечает писатель и климатический стратег Майкл Барнард, только в США насчитывается около 22 тыс. муниципалитетов и округов , из которых, по оценкам, около 15 тыс. имеют собственные строительные нормы или существенные изменения в шаблонах. Мысль о том, чтобы обновить их все для принятия нового низкоуглеродного материала, вызывает у меня головную боль.

Во всем мире многие строительные нормы являются предписывающими, то есть они перечисляют приемлемые исходные ингредиенты и рецепты. Было показано, что LC3 на 10% прочнее через 90 дней по сравнению с обычным цементом, так что проблема скорее бюрократическая, чем что-либо еще. Переход к нормам на спецификации, основанные на эксплуатационных характеристиках, позволит быстрее и гибче внедрять новые технологии, не жертвуя безопасностью.

В конце концов, LC3 — не единственный новый тип цемента, появляющийся на рынке. Появляются и другие инновационные решения для решения проблемы бетона. Некоторые экспериментируют с продуктом на основе базальта, в то время как другие ищут методы переработки или ищут способы полностью заменить клинкер.

Строительные нормы должны быть обновлены сейчас, чтобы быть достаточно гибкими для применения к ряду существующих и новых продуктов. Если они соответствуют определенным пороговым значениям производительности, их следует разрешить. Это может вызывать мигрень, но это гарантирует, что мы не будем тратить время на продирание через бюрократическую волокиту позже.